矢作のものづくり

藤岡工場

〒470-0431 愛知県豊田市西中山町茨廻37番1

平成27年(2015)に完成した、矢作産業の中で一番新しい工場です。

御船工場と同じく、試作工程を担当していますが、ここでは御船工場から来た部品に組み付けを行い、1つのボデーを作っていくので、納品先に一番近い存在だといえます。

矢作の中では最終工程にあたるため、製作の上では他より緊張感を伴いますが、緑豊かな立地と、設備の新しさが魅力です。

品質保証部によるヘキサゴン測定では、アンダーボデーや治具の精度を評価していく。

検査をするための治具。細かい測定を行うため、ボールゲージを使い隙間の数値まで記録。

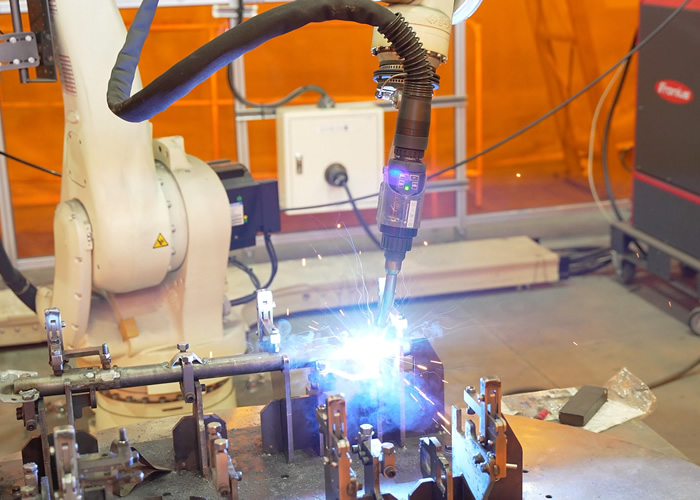

安定したアーク溶接をロボットで行う、CMT(コールド・メタル・トランスファー)システム。

摩擦熱で材料を軟化し、撹拌して接合するFSW(摩擦撹拌接合)。溶接より高強度を誇る。

「丸くする」という意味を持つローラーヘムの工程。手作業で、ある程度丸く加工してから次の工程へ。

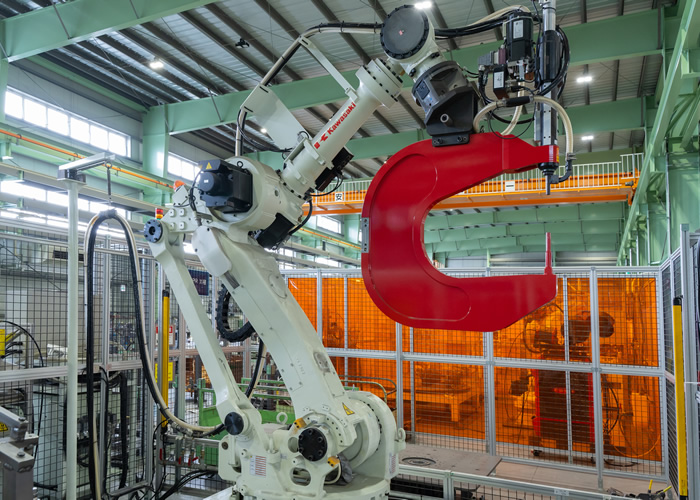

最新のロボットシステムでは、さまざまな材料を組み合わせて溶接を行う必要性から、先端をSPR(セルフ・ピアス・リベット)やFDS(フロー・ドリル・スクリュー)などに適宜変更して溶接作業を行う。